离型膜是通过在高品质基材薄膜或纸张表面精心涂覆专业的剥离剂涂层,成为了现代粘接工艺中不可或缺的关键组件。它在保障粘合界面的稳定性和促进树脂层精确成膜方面发挥着核心作用,是确保片状粘合材料高效应用的先决条件。

在实际操作中,离型膜的便捷性显而易见:用户仅需简单地将粘合剂面紧贴目标表面即可实现牢固粘接,大大简化了传统粘贴流程。然而,其背后是对胶面精密保护的严格要求,确保在使用前胶层不受污染或损害,维持最佳粘性状态,这正是离型膜的首要任务。鉴于离型膜在优化粘着产品整体性能中的决定性作用,科学合理的选材策略显得至关重要。

"剥离剂",或更专业地称为"离型剂",其种类繁多,涵盖了广泛的化学特性和应用领域。正确选择离型剂的关键在于深入理解目标粘合剂的特性及具体应用工况,包括但不限于粘结对象材质、环境条件、最终用途等。这一决策过程对于确保粘接效果的可靠性与高效性至关重要。

离型剂种类

离型剂的类型大致分为三种(硅酮系/氟硅酮系/非硅酮系)。

1、硅系

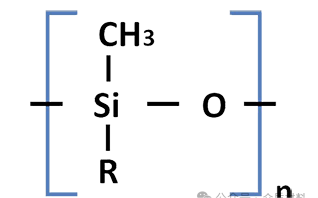

硅系离型剂的独特优势源自其分子结构中丰富的(-CH3)甲基基团,这些基团易于朝向物质表面排列,导致其表面能降低,因而展现出卓越的剥离性能和防粘性。此特性使得硅系离型剂在众多应用中成为首选,尤其是在要求高洁净度和低残留的精密加工领域。

为进一步拓宽硅系离型剂的应用范围并满足特定需求,科研人员通过在分子结构中引入除(-CH3)以外的其他功能性官能团,如环氧基(-O-E-)、氰基(-CN)、氨基(-NH2)等,来调节和优化其化学及物理性能。这些改性策略能够使离型剂获得额外的反应活性、改善的热稳定性、增强的疏水或疏油性,乃至特殊的光学、电学性质,从而精准适应从电子封装到生物医学材料等不同领域的特定要求,实现了离型剂功能的多样化与定制化。

例如:

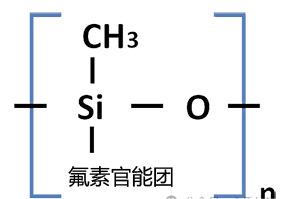

2、氟化硅系

氟化硅系离型剂的独特之处在于分子结构中引入了氟元素,这不仅继承了硅系离型剂的优良特性,还因氟元素的引入而大幅增强了其疏水性和降低表面能的能力,使之成为硅系粘合剂应用中的理想配套离型解决方案。

含氟离型剂与硅粘合剂的相互作用尤为微妙,其剥离力的变化确实与硅粘合剂的具体组成密切相关。不同硅粘合剂中的反应性基团差异,会导致氟化离型剂表面的氟碳链与硅基团之间的相互作用力变化,进而影响剥离性能。在某些情况下,氟元素的存在能有效阻碍硅氧键(Si-O-Si)间的直接接触与再结合,通过空间位阻效应促进两表面的平滑分离,实现更加可控且低应力的剥离过程。

因此,氟化硅系离型剂设计时,需精确考虑氟含量与类型,以优化其与特定硅粘合剂体系的匹配性,确保在各种应用条件下都能提供稳定且高效的离型效果,特别是在高技术要求的微电子封装、光学膜层处理及高端医疗器械制造等领域。

例如:

3、非硅系

非硅酮系离型剂相较于硅酮系离型剂,确实往往展现出更高的剥离力,这一特性使得它们在需要更强附着力控制和稳定脱模力的应用中更为适用。一个显著的优点是,它们在使用过程中不会向粘着层转移任何硅成分,这一点对于那些对硅污染敏感的工艺至关重要,比如半导体制造、LED封装、以及某些医疗设备的生产,其中硅的微量迁移都可能对产品性能造成不利影响。

鉴于非硅酮系离型剂不会污染粘着层的特性,它们成为了电子行业诸多领域的优选材料,尤其是在需要高度纯净度和长期可靠性的微电子组件中。此外,这些离型剂因其良好的书写性能,也在文具制造业中占有一席之地,例如用于标签、胶粘便签以及各类需要在表面进行书写或打印的材料。

常见的非硅酮系离型剂成分包括长链烷基丙烯酸酯类聚合物,这类聚合物通过其长链结构提供了优异的疏水性和表面润滑性;以及长链烷基改性的高分子材料,这些材料通过特定的化学改性,不仅增强了与基材的结合力,还优化了脱模性能,确保了在各种温度和湿度条件下的稳定表现。这些精心设计的化学结构使得非硅酮系离型剂能够满足特定领域对剥离性能和应用兼容性的严格要求。

离型剂推荐

请根据粘着剂的种类来选择合适的离型剂。

应用于橡胶系粘着剂

橡胶系粘着剂对大多数的材质都具有良好的粘性。但和其他粘着剂相比,耐候性和耐热性较差。橡胶的流动性优异,所以在设计中必须考虑到投锚力的影响。→建议选择硅酮系离型剂。

应用于亚克力系粘着剂

亚克力系粘着剂常被运用于工程用,保护用,强粘着固定的用途中。这种胶系的透明性,对候性,耐热性都很优秀。使用中对粘着剂的精密性和洁净性都有较高的要求,目前在电子、光学领域的应用正在不断扩大。→推荐的硅酮类离型剂。

应用于硅酮系粘着剂

硅酮系粘着剂能粘结硅树脂和氟素树脂,这两种类型的树脂用其他胶系是无法粘结的。硅酮系粘着剂的可使用温度范围广,耐化学性,耐水性也表现优异。另外,大多数的硅酮系粘着剂都是微粘着,排气性佳,因此在显示器的保护用途中被广泛使用。→当粘着剂是微粘着,或是在侧链中加入了氟硅成分时,通常会选用非硅酮系离型剂。

应用于聚氨酯系粘着剂

聚氨酯粘着剂在粘贴时排气性出色,适用需要多次剥离的,对残胶要求高的保护膜。但与硅酮类相比,虽然耐候性较差,但成本有一定的优势。→建议硅酮系离型中的重剥离类型,或者非硅酮系离型剂。

其他要点:

挑选剥离剂时,也应该结合剥离膜的应用场景来选择。

应用在与固化后的粘着剂贴合时。→ 选择适合粘着剂的离型剂。

应用在离型膜上直接涂布时→ 由于涂布时会被涂覆大量的溶剂,所以要选择耐溶剂优良的离型剂。

应用在与熔融粘着剂(热熔胶)贴合时→ 由于热熔胶使用中需要高温熔融,所以需要耐高温的基材。根据热熔胶成分的种类,可选择泛用性较好的硅酮类离型剂。

在离型膜上涂布在半固化型(B级)接着剂时→ 由于接着剂是半固化的状态,粘性非常弱,所以对剥离力的精密度的会有很高的要求。

这种接着剂多用于电子、电气用途。我们建议从非硅酮类离型膜中选择。

需要特别注意的是:

在处于半导体下游的电子、电气领域中,如果使用含有硅酮的产品,很有可能会引发触点故障(电流受阻故障),因此非硅酮离型膜备受青睐。

近年来,非硅酮离型不断突破技术壁垒,已经可满足轻剥离的要求。非硅酮会在未来挖掘出它更大的潜能。

来源:介质材料